| Estado de Disponibilidad: | |

|---|---|

1. Nuestra ventaja

● Proporcionar soluciones integrales.

● Proporcionar todas las piezas de repuesto para la fabricación de tubos ERW, comprándolas al mismo tiempo.

● Buena calidad, rendimiento duradero y estable, bajas pérdidas y buen precio.

● Proporcionar stock adecuado para una entrega rápida.

● Proporcionar soluciones personalizadas.

● Proporcionar consulta técnica gratuita.

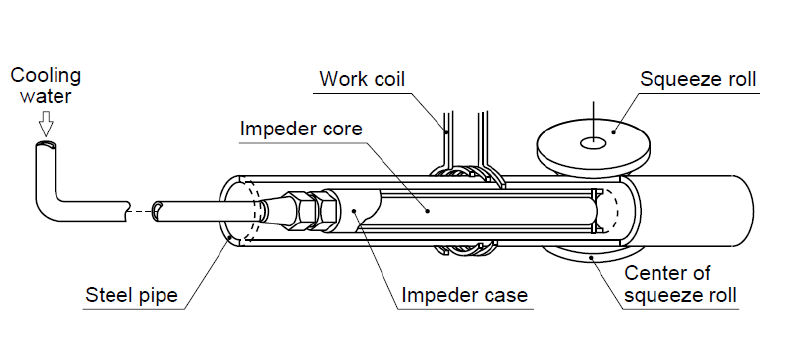

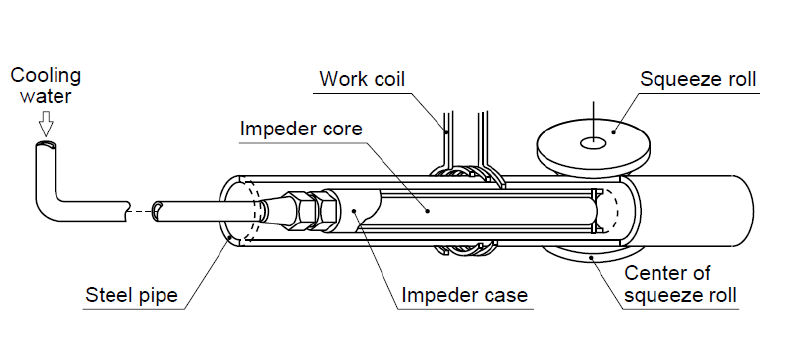

2.Aplicación de núcleos de ferrita e impeders.

En el uso del método de calentamiento por inducción de alta frecuencia para soldadura de metales, el uso de núcleos de ferrita puede mejorar en gran medida la fuerza electromotriz inducida en el tubo soldado y aumentar la potencia de soldadura.El flujo magnético en la bobina de inducción se distribuye centralmente en los núcleos de ferrita y el flujo magnético entre la bobina de inducción y el tubo soldado se reduce relativamente, mejorando así la eficiencia de la soldadura.Por lo tanto, en la soldadura de alta frecuencia, el rendimiento de los núcleos de ferrita afecta en gran medida la eficiencia, la calidad y la estabilidad de la soldadura de las tuberías soldadas, y también afecta el consumo de energía de la soldadura de tuberías de acero.

Para satisfacer las necesidades de diversificación, personalización y desarrollo de alta gama de la industria de tuberías soldadas de alta frecuencia, desarrollamos un nuevo tipo de materiales de ferrita magnética blanda y desarrollamos el proceso avanzado de formación y sinterización de núcleos de ferrita, imán magnético de alta densidad, alta resistencia, Buena estabilidad térmica, puede mejorar efectivamente la eficiencia de la soldadura, se redujo el consumo de energía de soldadura y al mismo tiempo mejora la calidad de la soldadura.

Además, como parte de la energía se consume en los núcleos de ferrita durante la soldadura de alta frecuencia, es necesario utilizar refrigeración por líquido refrigerante; de lo contrario, los núcleos de ferrita se sobrecalentarán y la propiedad magnética disminuirá o desaparecerá, lo que reducirá la eficiencia de la soldadura. .El imán está desnudo cuando se usa, debido al calor de la soldadura, ACTÚA directamente sobre el imán y es propenso a formar burbujas cuando se enfría el enfriamiento líquido, lo que reduce la eficiencia de enfriamiento del imán, por lo que la compañía desarrolló una carcasa externa para el imán, impedancia y otros dispositivos y accesorios, dicho imán siempre es en el trabajo está cubierto por líquido refrigerante, mantiene la baja temperatura y evita las burbujas. Puede mejorar eficazmente el efecto de enfriamiento de los núcleos de ferrita, mejorar la eficiencia y la calidad de la soldadura.

3.Indicadores de desempeño

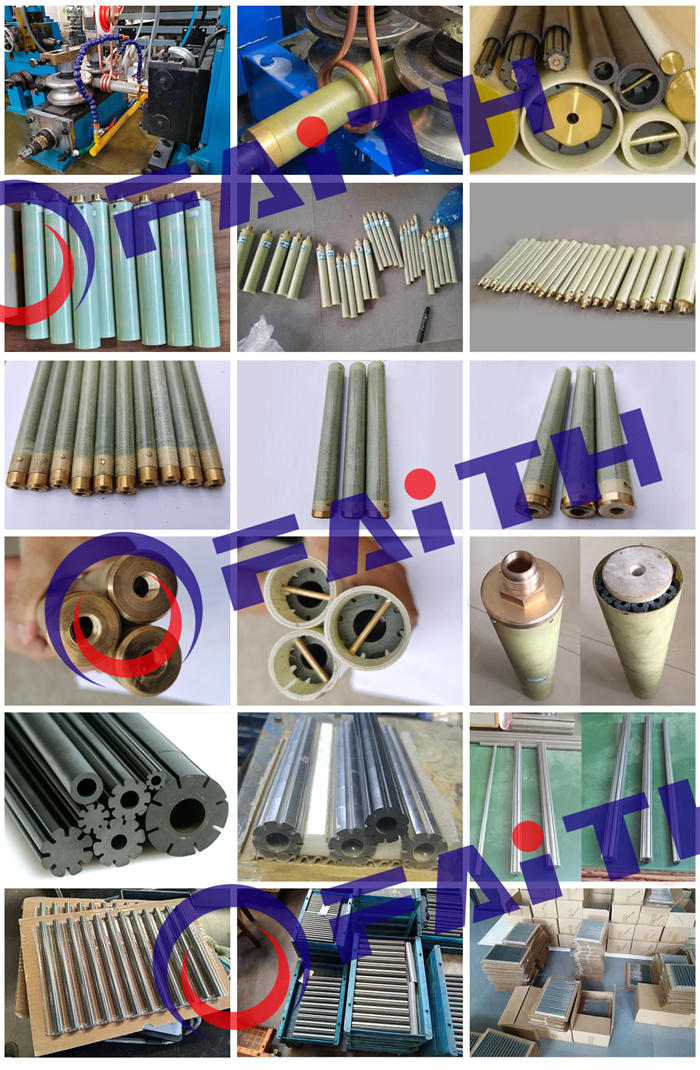

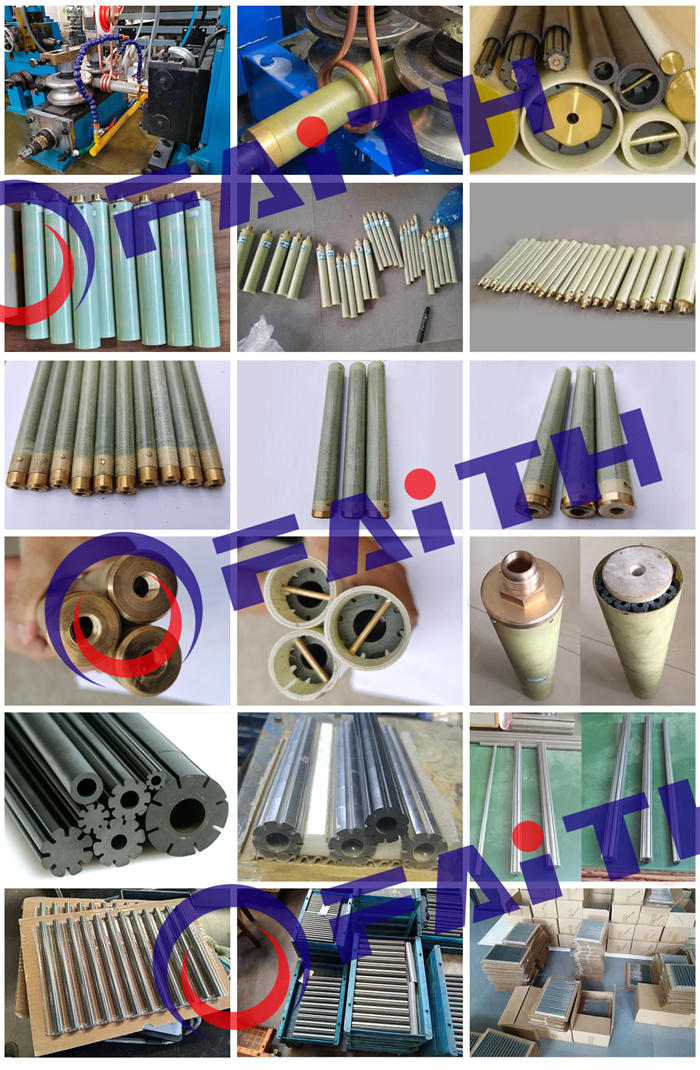

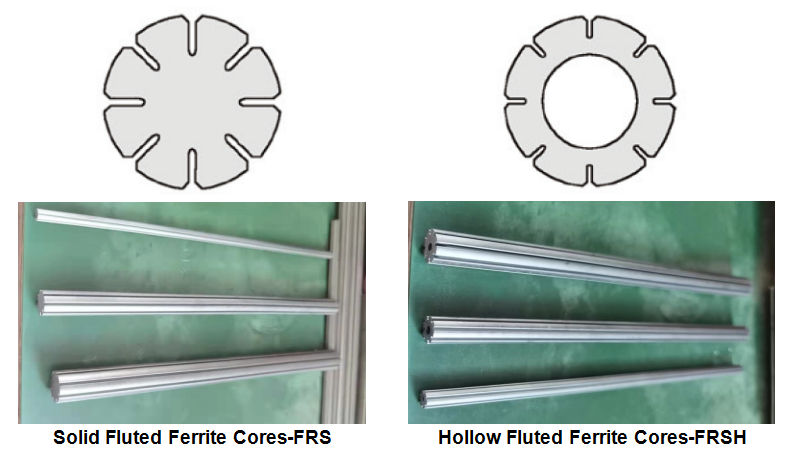

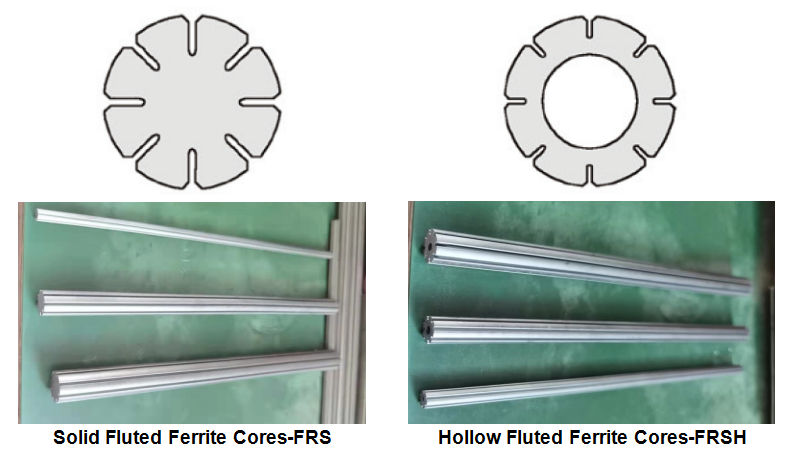

4.Muestras

1. Nuestra ventaja

● Proporcionar soluciones integrales.

● Proporcionar todas las piezas de repuesto para la fabricación de tubos ERW, comprándolas al mismo tiempo.

● Buena calidad, rendimiento duradero y estable, bajas pérdidas y buen precio.

● Proporcionar stock adecuado para una entrega rápida.

● Proporcionar soluciones personalizadas.

● Proporcionar consulta técnica gratuita.

2.Aplicación de núcleos de ferrita e impeders.

En el uso del método de calentamiento por inducción de alta frecuencia para soldadura de metales, el uso de núcleos de ferrita puede mejorar en gran medida la fuerza electromotriz inducida en el tubo soldado y aumentar la potencia de soldadura.El flujo magnético en la bobina de inducción se distribuye centralmente en los núcleos de ferrita y el flujo magnético entre la bobina de inducción y el tubo soldado se reduce relativamente, mejorando así la eficiencia de la soldadura.Por lo tanto, en la soldadura de alta frecuencia, el rendimiento de los núcleos de ferrita afecta en gran medida la eficiencia, la calidad y la estabilidad de la soldadura de las tuberías soldadas, y también afecta el consumo de energía de la soldadura de tuberías de acero.

Para satisfacer las necesidades de diversificación, personalización y desarrollo de alta gama de la industria de tuberías soldadas de alta frecuencia, desarrollamos un nuevo tipo de materiales de ferrita magnética blanda y desarrollamos el proceso avanzado de formación y sinterización de núcleos de ferrita, imán magnético de alta densidad, alta resistencia, Buena estabilidad térmica, puede mejorar efectivamente la eficiencia de la soldadura, se redujo el consumo de energía de soldadura y al mismo tiempo mejora la calidad de la soldadura.

Además, como parte de la energía se consume en los núcleos de ferrita durante la soldadura de alta frecuencia, es necesario utilizar refrigeración por líquido refrigerante; de lo contrario, los núcleos de ferrita se sobrecalentarán y la propiedad magnética disminuirá o desaparecerá, lo que reducirá la eficiencia de la soldadura. .El imán está desnudo cuando se usa, debido al calor de la soldadura, ACTÚA directamente sobre el imán y es propenso a formar burbujas cuando se enfría el enfriamiento líquido, lo que reduce la eficiencia de enfriamiento del imán, por lo que la compañía desarrolló una carcasa externa para el imán, impedancia y otros dispositivos y accesorios, dicho imán siempre es en el trabajo está cubierto por líquido refrigerante, mantiene la baja temperatura y evita las burbujas. Puede mejorar eficazmente el efecto de enfriamiento de los núcleos de ferrita, mejorar la eficiencia y la calidad de la soldadura.

3.Indicadores de desempeño

4.Muestras

Serie-O.D×I.D×L (mm) | Cantidad de bandeja/(unidades) | Cantidad de caja/(unidades) |

FRS-3×200 | 35 | 490 |

FRS-3.5×200 | 35 | 490 |

FRS-4×200 | 35 | 490 |

FRS-4.5×200 | 35 | 490 |

FRSH-5×1.5×200 | 50 | 500 |

FRSH-5.3×1.5×200 | 50 | 500 |

FRSH-6×2×200 | 50 | 500 |

FRS-6.5×200 | 25 | 300 |

FRSH-7×2×200 | 25 | 300 |

FRS-7.5×200 | 25 | 300 |

FRSH-8×2×200 | 25 | 300 |

FRS-8.5×200 | 25 | 300 |

FRSH-9×2×200 | 25 | 250 |

FRS-9.5×200 | 25 | 300 |

FRSH-10×2×200 | 25 | 200 |

FRSH-10×6×200 | 25 | 200 |

FRS-11×3×200 | 17 | 136 |

FRH-11×7×200 | 17 | 136 |

FRSH-12×3×200 | 17 | 136 |

FRSH-12×7×200 | 17 | 136 |

FRSH-13×3×200 | 17 | 136 |

FRSH-13×7×200 | 17 | 136 |

FRSH-14×5×200 | 17 | 136 |

FRSH-14×8×200 | 17 | 136 |

FRSH-15×3×200 | 17 | 136 |

FRSH-15×9×200 | 17 | 136 |

FRSH-16×5×200 | 17 | 136 |

FRSH-16×9×200 | 17 | 136 |

FRSH-17×5×200 | 12 | 96 |

FRSH-17×9×200 | 12 | 96 |

FRSH-18×6×200 | 12 | 84 |

FRSH-18×10×200 | 12 | 84 |

FRSH-19×6×200 | 12 | 72 |

FRSH-19×11×200 | 12 | 72 |

FRSH-20×6×200 | 12 | 72 |

FRSH-20×11×200 | 12 | 72 |

FRSH-21×200 | 12 | 72 |

FRSH-21×12×200 | 12 | 72 |

FRSH-22×6×200 | 8 | 56 |

FRSH-22×13×200 | 8 | 56 |

FRSH-23×6×200 | 8 | 56 |

FRSH-23×11×200 | 8 | 56 |

FRSH-24×6×200 | 8 | 48 |

FRSH-24×12×200 | 8 | 48 |

FRSH-25×6×200 | 8 | 48 |

FRSH-26×13×200 | 8 | 48 |

FRSH-27×14×200 | 8 | 48 |

FRSH-28×14×200 | 7 | 42 |

FRSH-29×200 | 7 | 42 |

FRSH-30×15×200 | 7 | 42 |

FRSH-32×16×200 | 6 | 30 |

FRSH-34×17×200 | 6 | 30 |

FRSH-36×18×200 | 6 | 24 |

FRSH-38×19×200 | 6 | 24 |

FRSH-40×20×200 | 5 | 20 |

FRSH-45×23×200 | 4 | 12 |

FRSH-50×25×200 | 4 | 12 |

FRSH-55×27×200 | 3 | 9 |

FRSH-60×30×200 | 3 | 9 |

FRSH-65×33×200 | 3 | 6 |

FRSH-70×35×200 | 3 | 6 |

FRSH-75×38×200 | 3 | 6 |

FRSH-80×40×200 | 3 | 6 |

FRSH-90×45×200 | 3 | 6 |

FRSH-95×48×200 | 3 | 6 |

FRSH-100×50×200 | 3 | 6 |

Serie-O.D×I.D×L (mm) | Cantidad de bandeja/(unidades) | Cantidad de caja/(unidades) |

FRS-3×200 | 35 | 490 |

FRS-3.5×200 | 35 | 490 |

FRS-4×200 | 35 | 490 |

FRS-4.5×200 | 35 | 490 |

FRSH-5×1.5×200 | 50 | 500 |

FRSH-5.3×1.5×200 | 50 | 500 |

FRSH-6×2×200 | 50 | 500 |

FRS-6.5×200 | 25 | 300 |

FRSH-7×2×200 | 25 | 300 |

FRS-7.5×200 | 25 | 300 |

FRSH-8×2×200 | 25 | 300 |

FRS-8.5×200 | 25 | 300 |

FRSH-9×2×200 | 25 | 250 |

FRS-9.5×200 | 25 | 300 |

FRSH-10×2×200 | 25 | 200 |

FRSH-10×6×200 | 25 | 200 |

FRS-11×3×200 | 17 | 136 |

FRH-11×7×200 | 17 | 136 |

FRSH-12×3×200 | 17 | 136 |

FRSH-12×7×200 | 17 | 136 |

FRSH-13×3×200 | 17 | 136 |

FRSH-13×7×200 | 17 | 136 |

FRSH-14×5×200 | 17 | 136 |

FRSH-14×8×200 | 17 | 136 |

FRSH-15×3×200 | 17 | 136 |

FRSH-15×9×200 | 17 | 136 |

FRSH-16×5×200 | 17 | 136 |

FRSH-16×9×200 | 17 | 136 |

FRSH-17×5×200 | 12 | 96 |

FRSH-17×9×200 | 12 | 96 |

FRSH-18×6×200 | 12 | 84 |

FRSH-18×10×200 | 12 | 84 |

FRSH-19×6×200 | 12 | 72 |

FRSH-19×11×200 | 12 | 72 |

FRSH-20×6×200 | 12 | 72 |

FRSH-20×11×200 | 12 | 72 |

FRSH-21×200 | 12 | 72 |

FRSH-21×12×200 | 12 | 72 |

FRSH-22×6×200 | 8 | 56 |

FRSH-22×13×200 | 8 | 56 |

FRSH-23×6×200 | 8 | 56 |

FRSH-23×11×200 | 8 | 56 |

FRSH-24×6×200 | 8 | 48 |

FRSH-24×12×200 | 8 | 48 |

FRSH-25×6×200 | 8 | 48 |

FRSH-26×13×200 | 8 | 48 |

FRSH-27×14×200 | 8 | 48 |

FRSH-28×14×200 | 7 | 42 |

FRSH-29×200 | 7 | 42 |

FRSH-30×15×200 | 7 | 42 |

FRSH-32×16×200 | 6 | 30 |

FRSH-34×17×200 | 6 | 30 |

FRSH-36×18×200 | 6 | 24 |

FRSH-38×19×200 | 6 | 24 |

FRSH-40×20×200 | 5 | 20 |

FRSH-45×23×200 | 4 | 12 |

FRSH-50×25×200 | 4 | 12 |

FRSH-55×27×200 | 3 | 9 |

FRSH-60×30×200 | 3 | 9 |

FRSH-65×33×200 | 3 | 6 |

FRSH-70×35×200 | 3 | 6 |

FRSH-75×38×200 | 3 | 6 |

FRSH-80×40×200 | 3 | 6 |

FRSH-90×45×200 | 3 | 6 |

FRSH-95×48×200 | 3 | 6 |

FRSH-100×50×200 | 3 | 6 |

1.Selección de núcleos de ferrita

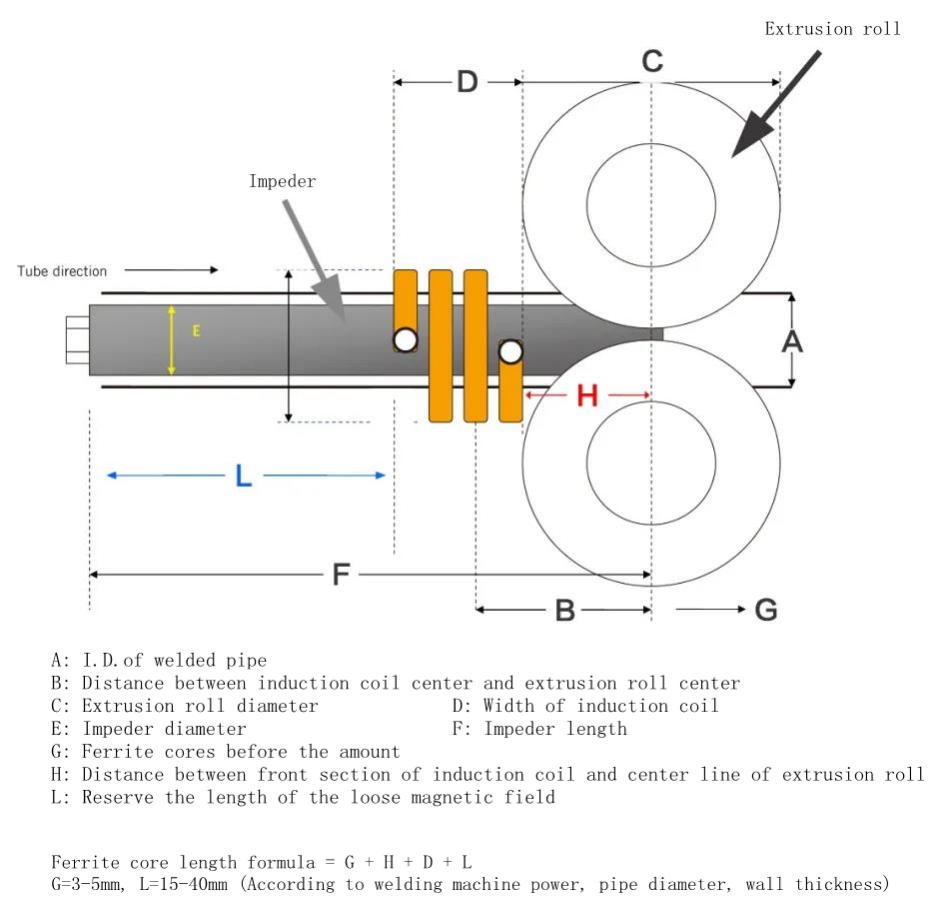

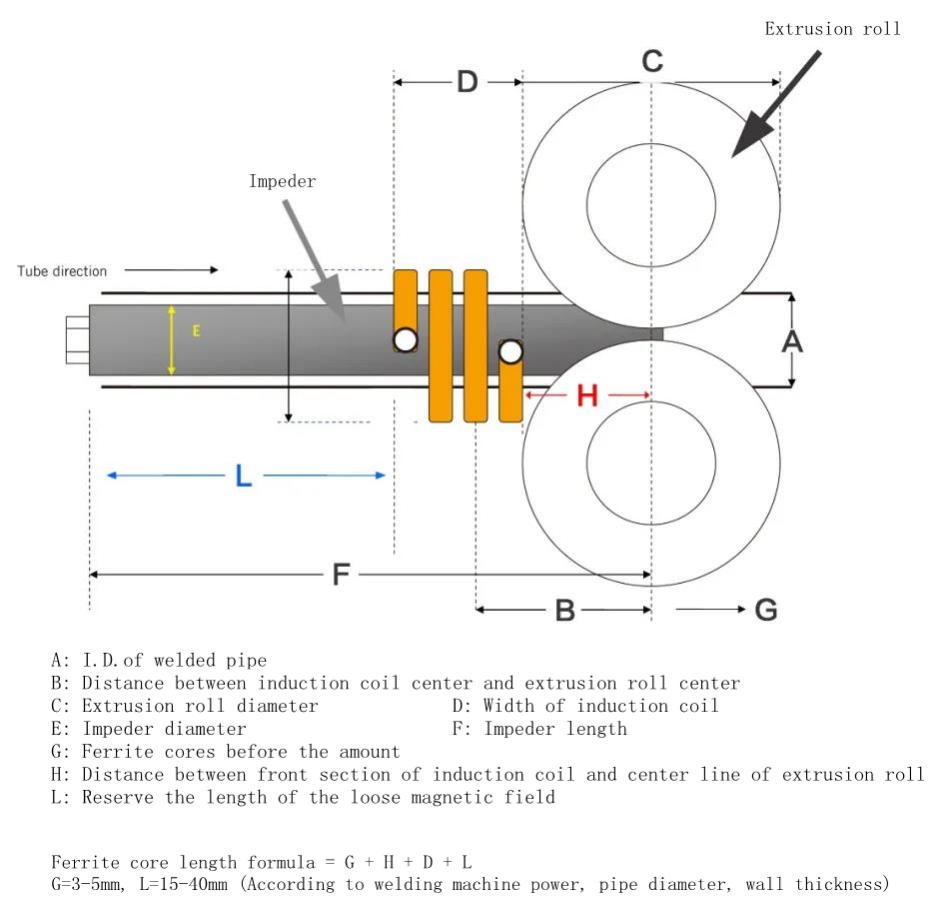

1) Longitud de los núcleos de ferrita.

En teoría y práctica, para 'eliminar' la pérdida de eficiencia de soldadura causada por el campo magnético divergente de los núcleos de ferrita, la longitud de los núcleos de ferrita suele ser entre 15 y 40 mm más larga para reservar la longitud del campo magnético divergente. de los núcleos de ferrita.Cuanto mayor sea la potencia HF, mayor será el diámetro de la tubería, más gruesa será la pared de la tubería y mayores serán los valores de G y L. Sin embargo, más tiempo no siempre es mejor.Demasiado tiempo no sólo es ineficaz, sino que también aumenta la dificultad y el coste de colocación de varillas magnéticas.

G no debe ser demasiado largo, porque el tubo soldado es un tubo redondo irregular después de la soldadura, y el diámetro interior de la cavidad del tubo con rebabas internas será más pequeño, teóricamente al menos 1 ~ 2 mm más pequeño que el espacio en blanco a soldar.Si hay demasiados núcleos de ferrita delante, aumentará el riesgo y la probabilidad de tirar de los núcleos de ferrita durante el movimiento de la pieza en bruto.

2) OD de núcleos de ferrita

Al seleccionar el diámetro exterior de la barra magnética, debe ser lo más grande posible bajo la premisa de garantizar el efecto de enfriamiento.Si la presión del refrigerante de la barra magnética es superior a 0,15 mpa, puede ser mayor;de lo contrario, debería ser más pequeño.Para obtener más detalles, consulte la siguiente fórmula:d=k(D-2t)

En la fórmula, d y D son el diámetro exterior de la varilla magnética y del tubo soldado respectivamente, y T es el espesor de la pared.D es el diámetro máximo de un haz de varillas magnéticas cuando la forma combinada de varillas magnéticas es varillas desnudas con múltiples ramas o varillas desnudas con grupos.Cuando las varillas magnéticas se utilizan en casquillos aislantes, d es el diámetro exterior del casquillo aislante.K es el coeficiente de selección del diámetro de la barra magnética, k = 0,8 ~ 0,9, cuando la presión del refrigerante es grande, la presión del refrigerante es pequeña, cuando se utiliza el manguito aislante, k es grande, el tubo en bruto cortado es grande, el tubo en bruto sin cortar es pequeño;Cuando la junta de soldadura esté firme y lisa, tome un valor grande y viceversa.

3) Aviso

(1) Maximice la sección transversal para mejorar la eficiencia de la soldadura.

(2) La superficie máxima garantiza que la barra magnética esté completamente enfriada.

(3) La distancia entre cualquier punto de la barra magnética (radial) y la superficie de disipación de calor no debe ser superior a 20 mm, para evitar un área ciega de disipación de calor, lo que resulta en una pérdida magnética parcial.

(4) Las dimensiones geométricas se serializarán, para que los usuarios tengan más opciones de acuerdo con las especificaciones de la tubería soldada.

2. Instalación del impedor

1) Posición de instalación

La posición de instalación del dispositivo de impedancia tiene un efecto importante sobre si puede desempeñar plenamente su función.

A partir de la ley de la inducción electromagnética, la posición de instalación de los impedors debe seguir los siguientes principios: un extremo del impedor debe exceder la bobina de inducción y una sección más allá de la bobina de inducción debe ser adecuadamente larga (aproximadamente la longitud de una bobina). .Específicamente, si el dispositivo impedor es lo suficientemente largo, el punto medio de la bobina se puede tomar como la posición central del dispositivo impedor, de modo que un extremo del dispositivo impedor más allá de la línea central del rodillo de extrusión 3-6 mm, y otra sección más allá de la bobina de inducción una distancia más larga.Si el dispositivo impedor no es lo suficientemente largo, su centro debe moverse adecuadamente al área de calentamiento, para garantizar que un extremo del dispositivo impedor más allá de la línea central del rodillo de extrusión, pero también preste atención para que debe exceder el otro extremo. de la bobina de inducción.

2) Requerimientos de instalación

La instalación del impedor primero debe ser firme para evitar la vibración del impedor durante el proceso de soldadura.La posición de instalación debe ser tal que el eje del impedor y la línea central de rodamiento, y lo más cerca posible de la junta de soldadura.

3) Refrigeración por agua

El propósito de la refrigeración por agua es mantener cada parte del dispositivo de impedancia a una temperatura baja y constante en el proceso de soldadura de alta frecuencia, de modo que el dispositivo de impedancia tenga una alta permeabilidad y permanezca sin cambios.Para lograr este objetivo es necesario prestar atención a dos cuestiones:

Una es tener suficiente agua, lo que requiere suficiente presión de agua y un área de sección transversal de agua grande y apropiada.

En segundo lugar, debe tener una alta eficiencia de disipación de calor.Incluso si el flujo de agua es muy alto, si la eficiencia de disipación de calor de la impedancia es muy baja, todavía no puede alcanzar el propósito de enfriar el agua.Para mejorar la eficiencia de disipación de calor de la impedancia, es mejor disponer los canales de agua de la impedancia de manera uniforme.

4) Aviso

(1) Al instalar el impedor, el extremo frontal no debe exceder demasiado la línea central del rodillo de extrusión, generalmente controlado entre 3 y 6 mm.

(2) Al ajustar la impedancia, no toque el borde del tubo, de lo contrario es fácil que el tubo lo arrastre, por supuesto, la distancia no debe ser demasiado grande.

(3) En el proceso de bobinado del dispositivo de impedancia, se debe prestar atención a no envolver demasiado grueso ni demasiado fino, de acuerdo con el diámetro de la tubería de acero, el espesor de la pared y el tamaño del diámetro interior para determinar correctamente, para garantizar que la brecha de refrigeración por agua media, y existen medidas para evitar roturas.

(4) En el proceso de producción, se debe verificar periódicamente la posición del dispositivo de impedancia y si está retirado o roto, y los trefilados o artículos diversos que cuelgan del dispositivo de impedancia se deben retirar con frecuencia.

(5) En el proceso de producción normal, se pueden unir núcleos de ferrita cortos a ambos lados del inductor para mejorar la eficiencia de la soldadura (hay dos funciones: una es fortalecer el efecto de proximidad del borde inferior del tubo del inductor y reducir su corriente parásita pérdida, aumentar la corriente de soldadura y luego mejorar la eficiencia de la soldadura; en segundo lugar, la corriente inducida se concentra en la mitad superior del tubo en blanco, lo que puede reducir la pérdida de la parte posterior del tubo).

1.Selección de núcleos de ferrita

1) Longitud de los núcleos de ferrita.

En teoría y práctica, para 'eliminar' la pérdida de eficiencia de soldadura causada por el campo magnético divergente de los núcleos de ferrita, la longitud de los núcleos de ferrita suele ser entre 15 y 40 mm más larga para reservar la longitud del campo magnético divergente. de los núcleos de ferrita.Cuanto mayor sea la potencia HF, mayor será el diámetro de la tubería, más gruesa será la pared de la tubería y mayores serán los valores de G y L. Sin embargo, más tiempo no siempre es mejor.Demasiado tiempo no sólo es ineficaz, sino que también aumenta la dificultad y el coste de colocación de varillas magnéticas.

G no debe ser demasiado largo, porque el tubo soldado es un tubo redondo irregular después de la soldadura, y el diámetro interior de la cavidad del tubo con rebabas internas será más pequeño, teóricamente al menos 1 ~ 2 mm más pequeño que el espacio en blanco a soldar.Si hay demasiados núcleos de ferrita delante, aumentará el riesgo y la probabilidad de tirar de los núcleos de ferrita durante el movimiento de la pieza en bruto.

2) OD de núcleos de ferrita

Al seleccionar el diámetro exterior de la barra magnética, debe ser lo más grande posible bajo la premisa de garantizar el efecto de enfriamiento.Si la presión del refrigerante de la barra magnética es superior a 0,15 mpa, puede ser mayor;de lo contrario, debería ser más pequeño.Para obtener más detalles, consulte la siguiente fórmula:d=k(D-2t)

En la fórmula, d y D son el diámetro exterior de la varilla magnética y del tubo soldado respectivamente, y T es el espesor de la pared.D es el diámetro máximo de un haz de varillas magnéticas cuando la forma combinada de varillas magnéticas es varillas desnudas con múltiples ramas o varillas desnudas con grupos.Cuando las varillas magnéticas se utilizan en casquillos aislantes, d es el diámetro exterior del casquillo aislante.K es el coeficiente de selección del diámetro de la barra magnética, k = 0,8 ~ 0,9, cuando la presión del refrigerante es grande, la presión del refrigerante es pequeña, cuando se utiliza el manguito aislante, k es grande, el tubo en bruto cortado es grande, el tubo en bruto sin cortar es pequeño;Cuando la junta de soldadura esté firme y lisa, tome un valor grande y viceversa.

3) Aviso

(1) Maximice la sección transversal para mejorar la eficiencia de la soldadura.

(2) La superficie máxima garantiza que la barra magnética esté completamente enfriada.

(3) La distancia entre cualquier punto de la barra magnética (radial) y la superficie de disipación de calor no debe ser superior a 20 mm, para evitar un área ciega de disipación de calor, lo que resulta en una pérdida magnética parcial.

(4) Las dimensiones geométricas se serializarán, para que los usuarios tengan más opciones de acuerdo con las especificaciones de la tubería soldada.

2. Instalación del impedor

1) Posición de instalación

La posición de instalación del dispositivo de impedancia tiene un efecto importante sobre si puede desempeñar plenamente su función.

A partir de la ley de la inducción electromagnética, la posición de instalación de los impedors debe seguir los siguientes principios: un extremo del impedor debe exceder la bobina de inducción y una sección más allá de la bobina de inducción debe ser adecuadamente larga (aproximadamente la longitud de una bobina). .Específicamente, si el dispositivo impedor es lo suficientemente largo, el punto medio de la bobina se puede tomar como la posición central del dispositivo impedor, de modo que un extremo del dispositivo impedor más allá de la línea central del rodillo de extrusión 3-6 mm, y otra sección más allá de la bobina de inducción una distancia más larga.Si el dispositivo impedor no es lo suficientemente largo, su centro debe moverse adecuadamente al área de calentamiento, para garantizar que un extremo del dispositivo impedor más allá de la línea central del rodillo de extrusión, pero también preste atención para que debe exceder el otro extremo. de la bobina de inducción.

2) Requerimientos de instalación

La instalación del impedor primero debe ser firme para evitar la vibración del impedor durante el proceso de soldadura.La posición de instalación debe ser tal que el eje del impedor y la línea central de rodamiento, y lo más cerca posible de la junta de soldadura.

3) Refrigeración por agua

El propósito de la refrigeración por agua es mantener cada parte del dispositivo de impedancia a una temperatura baja y constante en el proceso de soldadura de alta frecuencia, de modo que el dispositivo de impedancia tenga una alta permeabilidad y permanezca sin cambios.Para lograr este objetivo es necesario prestar atención a dos cuestiones:

Una es tener suficiente agua, lo que requiere suficiente presión de agua y un área de sección transversal de agua grande y apropiada.

En segundo lugar, debe tener una alta eficiencia de disipación de calor.Incluso si el flujo de agua es muy alto, si la eficiencia de disipación de calor de la impedancia es muy baja, todavía no puede alcanzar el propósito de enfriar el agua.Para mejorar la eficiencia de disipación de calor de la impedancia, es mejor disponer los canales de agua de la impedancia de manera uniforme.

4) Aviso

(1) Al instalar el impedor, el extremo frontal no debe exceder demasiado la línea central del rodillo de extrusión, generalmente controlado entre 3 y 6 mm.

(2) Al ajustar la impedancia, no toque el borde del tubo, de lo contrario es fácil que el tubo lo arrastre, por supuesto, la distancia no debe ser demasiado grande.

(3) En el proceso de bobinado del dispositivo de impedancia, se debe prestar atención a no envolver demasiado grueso ni demasiado fino, de acuerdo con el diámetro de la tubería de acero, el espesor de la pared y el tamaño del diámetro interior para determinar correctamente, para garantizar que la brecha de refrigeración por agua media, y existen medidas para evitar roturas.

(4) En el proceso de producción, se debe verificar periódicamente la posición del dispositivo de impedancia y si está retirado o roto, y los trefilados o artículos diversos que cuelgan del dispositivo de impedancia se deben retirar con frecuencia.

(5) En el proceso de producción normal, se pueden unir núcleos de ferrita cortos a ambos lados del inductor para mejorar la eficiencia de la soldadura (hay dos funciones: una es fortalecer el efecto de proximidad del borde inferior del tubo del inductor y reducir su corriente parásita pérdida, aumentar la corriente de soldadura y luego mejorar la eficiencia de la soldadura; en segundo lugar, la corriente inducida se concentra en la mitad superior del tubo en blanco, lo que puede reducir la pérdida de la parte posterior del tubo).

contenido está vacío!