Vistas:1

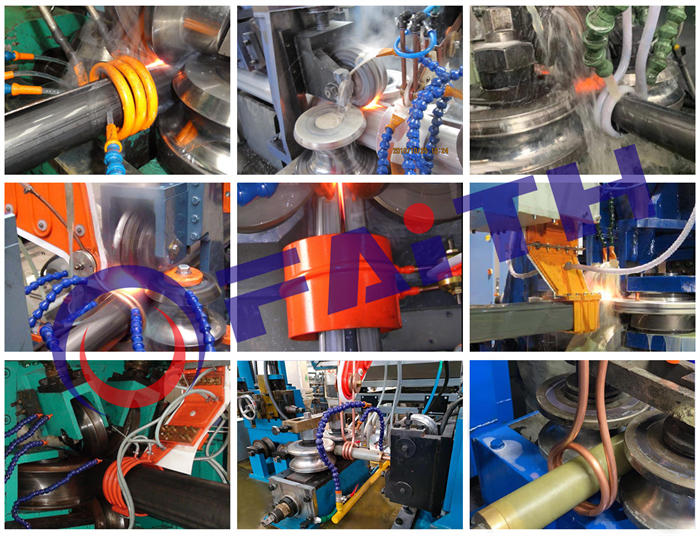

1.Aplicación de bobinas de inducción

Los parámetros del proceso de producción de tubos soldados de alta frecuencia incluyen velocidad de soldadura (velocidad unitaria), temperatura de soldadura (potencia de alta frecuencia), corriente de soldadura (frecuencia de alta frecuencia), fuerza de extrusión (diseño y material del troquel), ángulo V de apertura, inductor (material de la bobina). , dirección del devanado y ubicación) y el tamaño y ubicación de la resistencia (barra magnética).

La bobina de inducción es una parte importante de la producción de tubos soldados por alta frecuencia, y el espacio entre ella y el tubo en bruto y el ancho de la abertura tienen una gran influencia en la calidad de la soldadura.La selección correcta de las bobinas de inducción es importante para lograr la máxima eficiencia de soldadura.

2.La selección de la bobina de inducción.

1) La distancia A entre la bobina y el rodillo exprimidor depende del diseño del laminador y del diámetro del rodillo exprimidor.Cuanto más pequeña sea la A, mejor y es mejor no exceder el diámetro del tubo, como se muestra en la siguiente figura.

2) El diámetro interior del serpentín y su longitud deben ser iguales y aproximadamente un 20% mayores que el diámetro de la tubería.

2) El diámetro interior del serpentín y su longitud deben ser iguales y aproximadamente un 20% mayores que el diámetro de la tubería.

Lista de referencia coincidente con el diámetro de la tubería y el tamaño de la bobina | |

OD del tubo soldado(mm) | ID de la bobina (mm) |

Φ12.7 | Φ15.875 |

Φ15.875 | Φ22.225 |

Φ19.05 | Φ25.4 |

Φ23.83 | Φ28.575 |

Φ25.4 | Φ31,75 |

Φ28.575 | Φ38.1 |

Φ31,75 | Φ44,45 |

Φ38.1 | Φ50.8 |

Φ44,45 | Φ57.15 |

Φ50.8 | Φ63.5 |

Φ57.15 | Φ69.85 |

Φ63.5 | Φ76.2 |

Φ71,45 | Φ88.9 |

Φ76.2 | Φ88.9 |

Φ88.9 | Φ101.6 |

Φ95.25 | Φ114.3 |

Φ101.6 | Φ114.3 |

Φ114.3 | Φ127 |

Φ127 | Φ152.4 |

Φ139,7 | Φ177,8 |

Φ152.4 | Φ177,8 |

3.Apertura de la lista de referencia del ángulo V

OD del tubo soldado (mm) | ángulo V (°) |

Φ13 | 3 |

Φ25 | 3 |

Φ38 | 3 |

Φ50 | 3 |

Φ76 | 4 |

Φ89 | 4 |

Φ114 | 5 |

Φ140 | 5 |

Φ165 | 6 |

Φ219 | 6 |

Φ325 | 6 |

Φ406 | 6 |

Φ508 | 6 |

4. Precauciones

1) Si la velocidad es demasiado alta o demasiado baja, provocará impermeabilidad de la soldadura a baja temperatura y sobrecalentamiento a alta temperatura, y la soldadura se agrietará después de aplanarse.

2) Cuando la fuerza de extrusión es insuficiente, los metales del borde soldado no se pueden presionar completamente, las impurezas restantes en la soldadura no son fáciles de descargar y la resistencia se reduce.Cuando la fuerza de extrusión es demasiado grande, el ángulo de flujo del metal aumenta, los residuos se descargan fácilmente, la zona afectada por el calor se estrecha y mejora la calidad de la soldadura.Sin embargo, si la presión es demasiado alta, se producirán grandes chispas y salpicaduras, lo que provocará que el óxido fundido y parte de la capa de metal y plástico se salgan, y la soldadura se volverá más delgada después de rayarse, reduciendo así la resistencia de la soldadura. soldar.Una fuerza de extrusión adecuada es un requisito previo importante para garantizar la calidad de la soldadura.

3) El ángulo de apertura es demasiado grande, lo que reduce el efecto de proximidad de alta frecuencia, aumenta la pérdida de energía y reduce la temperatura de soldadura.Si la velocidad de soldadura es constante, no habrá penetración;Si el ángulo de apertura es demasiado pequeño, la corriente de soldadura será inestable y se producirán pequeñas salpicaduras en el punto de pellizco.

4) El espacio entre la bobina de inducción y el tubo en bruto es demasiado grande, lo que provoca una fuerte caída en la eficiencia de la inductancia.

5) Si el espacio entre la bobina de inducción y el tubo en bruto es demasiado pequeño, es fácil generar una descarga eléctrica entre la bobina y el tubo en bruto, y también es fácil que el tubo en bruto en movimiento lo dañe.

6) Si el ancho de la bobina de inducción es demasiado grande, se reducirá la temperatura de soldadura del borde a tope del tubo en bruto.Si la velocidad de soldadura es rápida, es probable que se produzcan soldaduras falsas y grietas después del enderezamiento.